La implementación de normas ISO obliga a las empresas a implementar procesos y capacitar personal en tiempos reducidos, con fechas límite y reglas particulares. El software especializado en estándares ISO apoya a acelerar estas acciones, brindando una serie de funcionalidades programadas a partir de los lineamientos específicos de ISO.

Este tipo de sistemas incluye en su base de datos tareas y especificaciones para el logro de objetivos generales y particulares. Además, el lenguaje utilizado dentro del software está alineado con términos utilizados en el ámbito de las evaluaciones ISO.

Por lo regular, los sistemas especializados en la implementación de normas ISO se encuentran modulados en orden a partir de las fases de las certificaciones, es decir, jerarquizados y planificados para cumplir en orden cronológico con los objetivos ISO.

Algunas de las funcionalidades clave de esta clase de software son:

- Gestión de documentación enfocada a normas ISO de calidad.

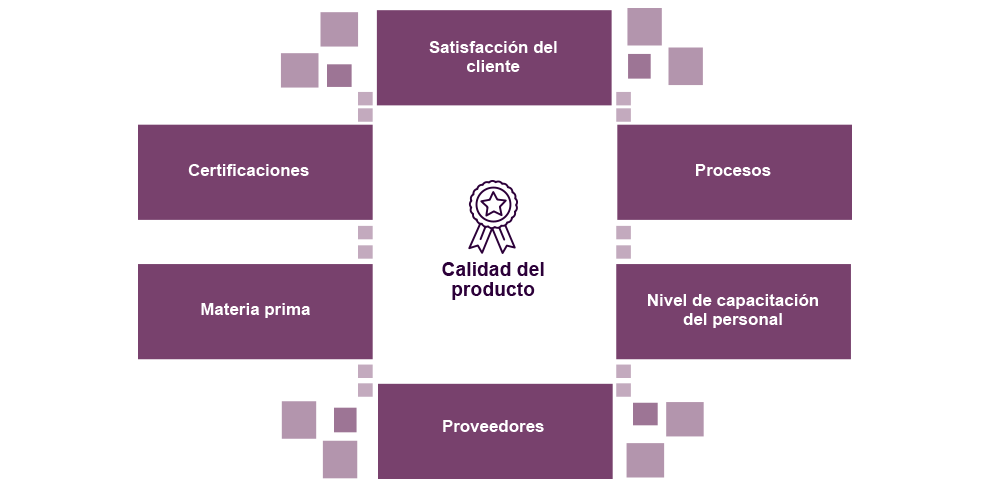

- Emisión de informes con información asociada a la calidad de procesos y productos.

- Mapeo de procesos para tener visibilidad general de la organización.

- Generación de documentos de “No Conformidad”.

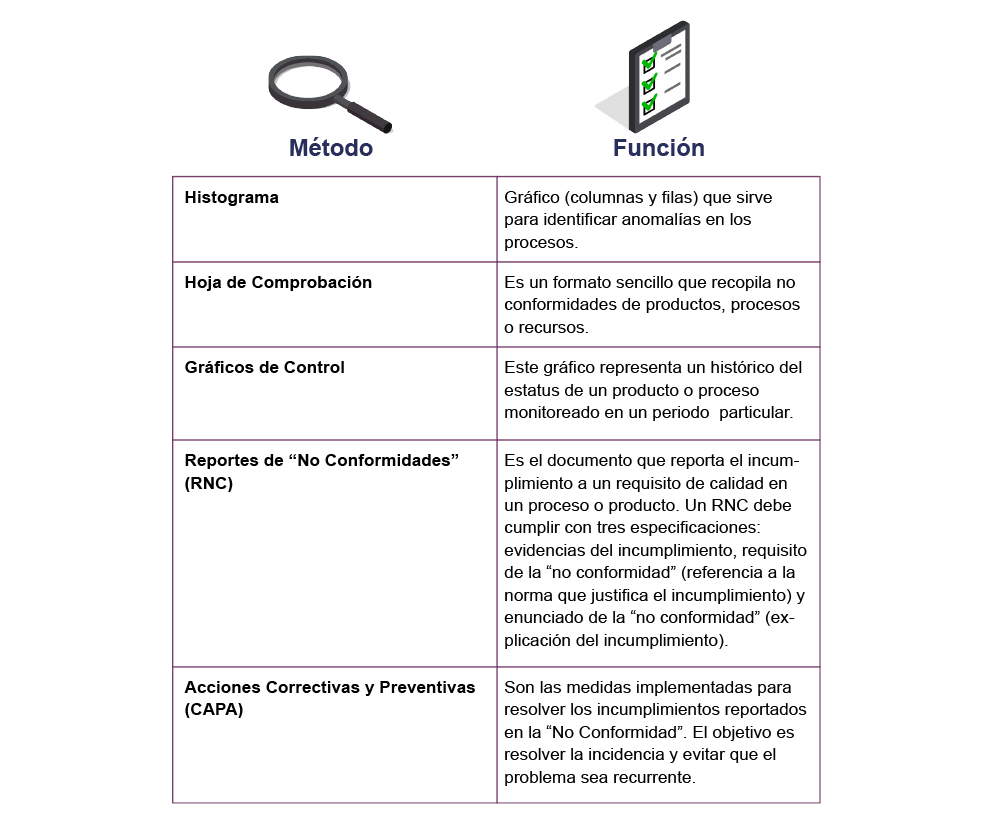

- Creación de órdenes para el muestreo de lotes.

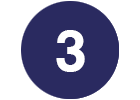

- Evaluación de materias primas y sus proveedores.

Implementar un software con este grado de especialización trae consigo beneficios tangibles.

El primero tiene que ver con las certificaciones, el software de implementación ISO está programado para brindarle un control preciso en el seguimiento de calidad, garantizando su cumplimiento y rastreabilidad.

Este software genera tableros (dashboards) que permiten gestionar la calidad y son sustento para una auditoria de cumplimiento ISO, es posible crear formatos impresos a la medida de las necesidades del usuario.

El software ISO está configurado para que los procesos de producción tengan enfoque en la satisfacción al cliente, el cumplimiento con estándares internacionales de industria y la alineación a las políticas internas de calidad.

Además, este tipo de sistemas ayudan a simplificar el logro de objetivos de certificación al brindar un flujo de trabajo ordenado a partir de las normas.

En cuanto a la rentabilidad, esta clase de software ayuda a fortalecer la calidad de los productos, mejorar el prestigio de marca y fortalecer la relación con clientes.

A mediano plazo, la implementación de la norma ISO 9001 ayuda a ahorrar en gastos por re-trabajos, desperdicios o devoluciones de productos defectuosos. En los casos más graves, se puede evitar el retiro de productos del mercado o el pago de fuertes multas por incumplimientos de estándares de industria.

¿Su negocio se encuentra en proceso de certificación en alguna Norma ISO?, ¿desea implementar un sistema de control de calidad en su empresa o simplemente quiere mantener la calidad actual de sus productos? Con el Sistema de Control de Calidad de eWorkplace encontrará las funcionalidades que necesita integradas en una solución.

Conozca más sobre las funcionalidades específicas de nuestro software y adquiera un sistema que lo ayudará a monitorear procesos de producción, identificar incidencias reaccionadas con la calidad de sus productos y aplicar acciones correctivas / preventivas.