Fundamentos de manufactura

¿Qué son los fundamentos de manufactura y cómo en ERP lo puede ayudar a gestionarlos?

La historia de la manufactura puede dividirse en dos partes: el descubrimiento y la invención de los materiales y los procesos para fabricar cosas y 2: el desarrollo de los sistemas de producción.

Es claro que un descubrimiento significativo fue el principio de la división del trabajo, es decir, dividir el trabajo total en tareas, y hacer que los trabajadores individuales se convirtieran en especialistas en hacer solo una. Este principio se había practicado durante siglos, pero al economista Adam Smith se le ha adjudicado el crédito por haber sido el primero en explicar su significado económico en su obra La riqueza de las naciones.

La Revolución Industrial (alrededor de 1760 a 1830) tuvo en diversos modos un efecto grande sobre la producción. Marcó el cambio entre una economía basada en la agricultura y el oficio manual, a otra con base en la industria y la manufactura. El cambio comenzó en Inglaterra, donde se inventó una serie de máquinas y la potencia del vapor remplazó a la del agua, a la del viento y a la animal. Esas ventajas dieron a la industria británica la delantera sobre las de otras naciones, e Inglaterra trató de impedir la exportación de las tecnologías nuevas. Sin embargo, finalmente la revolución se extendió a otros países europeos y a Estados Unidos.

Varios inventos de la revolución industrial contribuyeron mucho al desarrollo de la manufactura: 1) la máquina de vapor de Watt, una tecnología nueva de generación de energía para la industria, 2) las máquinas herramienta, que comenzaron con la perforadora de John Wilkinson, alrededor de 1775; 3) la hiladora con varios husillos, el telar mecánico, y otras para la industria textil, que permitieron incrementos significativos de la productividad; y 4) el sistema fabril, forma nueva de organizar números grandes de trabajadores de la producción con base en la división del trabajo.

A finales del siglo XIX, surgió en Estados Unidos el movimiento de la administración científica, en respuesta a la necesidad de planear y controlar las actividades de un número en aumento de trabajadores. Los líderes del movimiento incluían a Frederick W. Taylor, Frank Gilbreth y su esposa Lilian. La administración científica tenía varias características: 1) el estudio de movimientos, motivado por descubrir el método mejor para ejecutar una tarea dada; 2) el estudio de tiempos, para establecer estándares de trabajo para cierta labor; 3) el uso amplio de estándares en la industria; 4) el sistema de pago a destajo y otros planes similares de incentivos del trabajo; y 5) el uso de conjuntos de datos, conservación de registros y contabilidad de costos en las operaciones fabriles.

El siglo XX fue la época en la que hubo más avances tecnológicos que en todos los siglos pasados juntos. Muchos de esos desarrollos dieron origen a la automatización de la manufactura.

Fundamentos de Manufactura

La palabra manufactura se deriva de las palabras latinas manus (mano) y factus (hacer); la combinación de ambas significa hecho a mano. La palabra manufactura tiene varios siglos de antigüedad, y “hecho a mano” describe en forma adecuada los métodos manuales que se utilizaban cuando se acuñó la expresión. No obstante, la mayor parte de la manufactura moderna se lleva a cabo por medio de maquinaria automatizada y controlada por computadora que se supervisa manualmente.

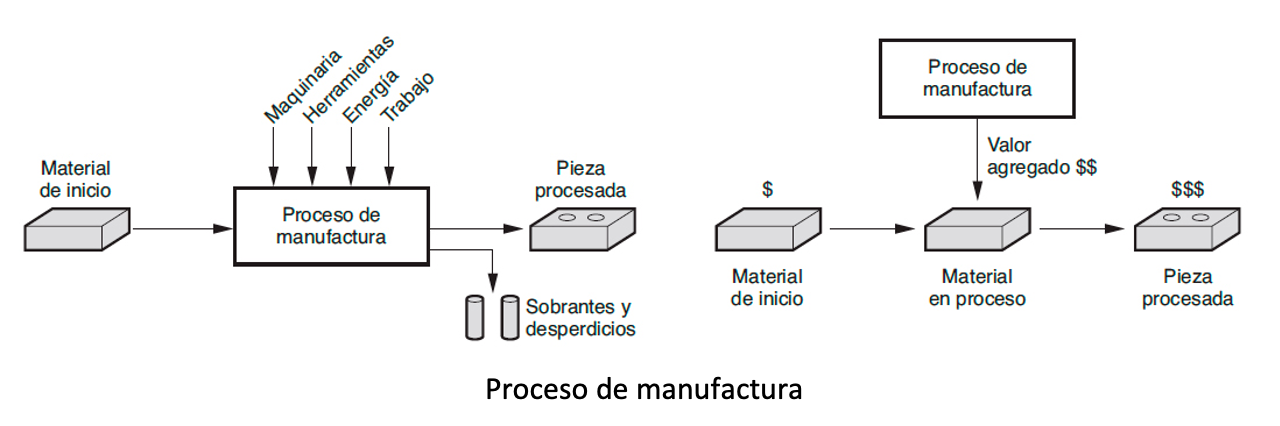

En el sentido económico, la manufactura es la transformación de los materiales en artículos de valor mayor por medio de uno o más operaciones de procesamiento o ensamblado. La clave es que la manufactura agrega valor al material cambiando su forma o propiedades, o mediante combinar materiales distintos también alterados. El material se habrá hecho más valioso por medio de las operaciones de manufactura ejecutadas en él. Es frecuente que las palabras manufactura y producción se usen en forma indistinta.

Una planta de manufactura es un conjunto de procesos y sistemas (y personas, por supuesto) diseñados para transformar cierto rango limitado de materiales en productos de valor incrementado. Esos tres bloques constitutivos —materiales, procesos y sistemas— integran la materia de la manufactura moderna. Entre esos factores existe una interdependencia fuerte. Una compañía manufacturera no puede hacer todo. Sólo debe hacer ciertas cosas y hacerlas bien.

La capacidad de manufactura se refiere a las limitaciones técnicas y físicas de una empresa de manufactura y cada una de sus plantas. Es posible identificar varias dimensiones de dicha capacidad:

- Capacidad tecnológica de proceso. Es el conjunto de procesos de manufactura con que se dispone. Ciertas plantas realizan operaciones de maquinado, otras convierten lingotes de acero en lámina, y unas más construyen automóviles. Una planta de maquinado no puede laminar acero, y una planta de laminación no puede fabricar autos. La característica subyacente que distingue a esas plantas son los procesos que pueden ejecutar. La capacidad de procesamiento tecnológico se relaciona de cerca con el tipo de material. Las capacidades tecnológicas de proceso incluyen no sólo los procesos físicos, sino también la experiencia que tiene el personal de la planta en dichas tecnologías. Las compañías deben concentrarse en el diseño y la manufactura de productos que son compatibles con su capacidad tecnológica de proceso.

- Tamaño físico y peso del producto. Una planta con un conjunto dado de procesos está limitada en los términos del tamaño y el peso de los productos que pueden alojarse. Los productos grandes y pesados son difíciles de mover. Para hacerlo, la planta debe equiparse con grúas con la capacidad de carga requerida. Piezas y productos pequeños que se fabrican en cantidades grandes se trasladan por medio de bandas u otros medios. La limitante del tamaño y peso de un producto también se extiende a la capacidad física del equipo de manufactura.

- Capacidad de producción. Es la cantidad de producción que puede obtenerse en un periodo de tiempo dado (por ejemplo, mes o año). Es común llamar a dicha limitante de cantidad capacidad de planta y se define como la tasa máxima de producción que una planta puede alcanzar en condiciones dadas de operación. Estas condiciones se refieren al número de turnos por semana, horas por turno, niveles de la mano de obra directa, entre otros. Por lo general, la capacidad de planta se mide en términos de las unidades producidas.

Procesos de manufactura

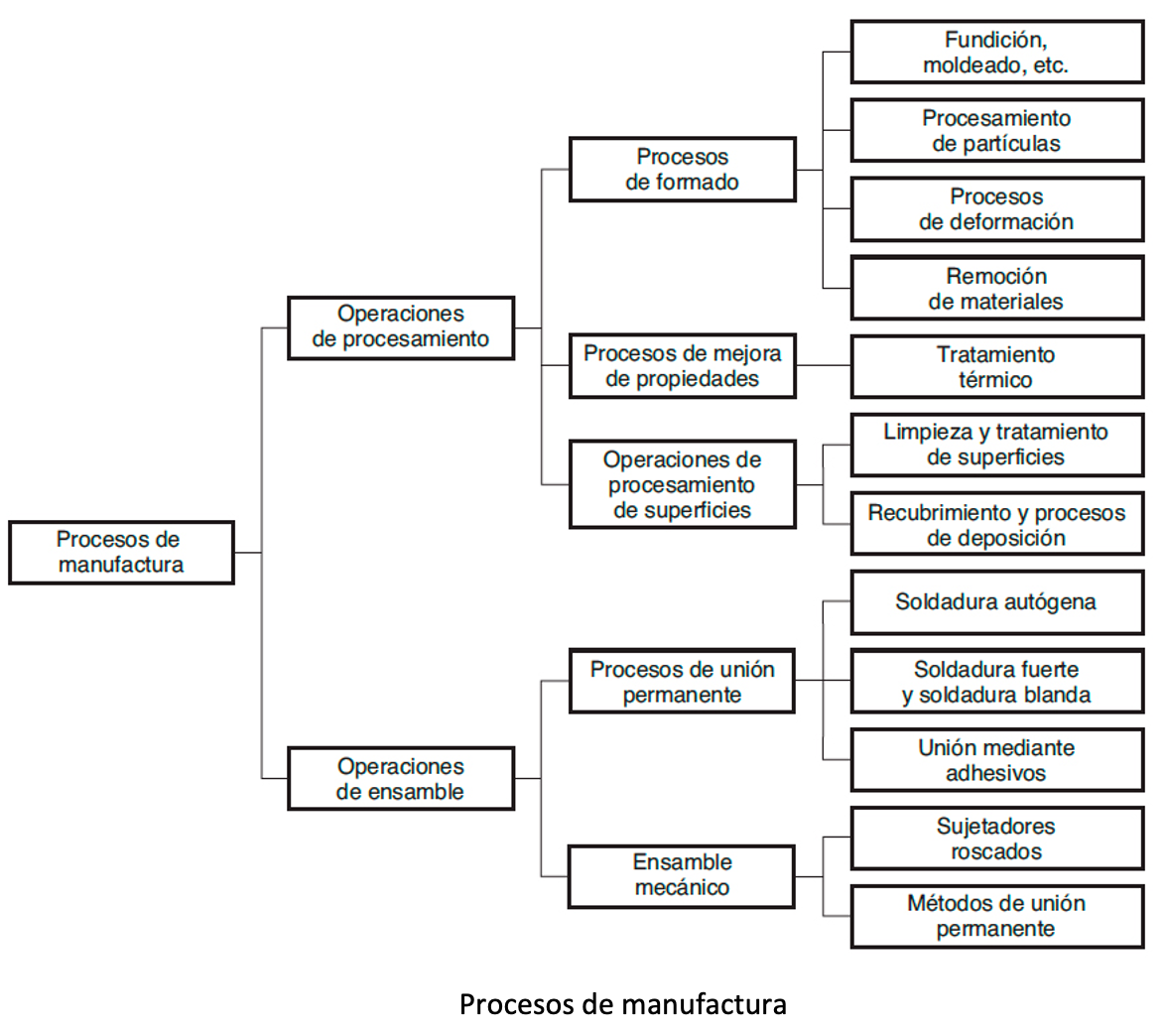

Los procesos de manufactura se dividen en dos tipos básicos:

- Las operaciones del proceso. Una operación del proceso hace que un material de trabajo pase de un estado de acabado a otro más avanzado que está más cerca del producto final que se desea. Se agrega valor cambiando las propiedades o la apariencia del material de inicio.

- Las operaciones de ensamblado. Une dos o más componentes a fin de crear una entidad nueva, llamada ensamble, subensamble o algún otro término que se refiera al proceso de unión.

OptiPro, nuestra solución enfocada a la producción discreta le ayuda a implementar un sistema de control alrededor de estos fundamentos de manufactura.